Содержание:

- 1 Почему бетонный пол нуждается в упрочнении

- 2 Основные технологии упрочнения бетонных полов

- 3 Видео: Создание промышленного пола с упрочением по топпинг-технологии

Бетон – это один из тех материалов, без которого не обходится ни одно строительство. В частности, он широко применяется для обустройства надежных, долговечных, износостойких полов, которые, в свою очередь, могут эксплуатироваться в открытом виде или же способны стать отличным основанием для последующей отделки. Однако, это может показаться даже несколько парадоксальным, но столь прочный материал все же очень часто нуждается в дополнительной защите, как как имеет свои «уязвимые места».

Упрочнение бетонного пола

В особенности это касается тех полов, которые или будут подвергаться повышенной механической, в том числе – истирающей нагрузке, или испытывать на себе воздействие перепадов температур, атмосферных осадков, или при их эксплуатации весьма вероятно попадание на поверхность технических жидкостей и других химически активных составов. Если бетонные полы в помещениях чаще всего закрываются прочной облицовкой, то в гаражах, на открытых верандах или террасах их нередко оставляют без покрытия. Это же касается площадок во дворе, парковочных мест для автомобиля, мастерских и т.п. Можно, конечно, оставить все «как есть», но тогда не следует ожидать и слишком уж высокой долговечности бетонного покрытия. Но эту проблему решает упрочнение бетонного пола, которое может проводиться по нескольким технологиям.

В этой статье будет дан краткий обзор возможных способов такого упрочнения.

Почему бетонный пол нуждается в упрочнении

Вся проблема заключается в том, что бетон только внешне, так сказать, «невооруженным глазом», кажется цельным, монолитным материалом. Однако, если взглянуть на его структуру с больши́м увеличением, картина сразу радикально меняется.

Под микроскопом бетон предстаёт весьма рыхлой неоднородной структурой с многочисленными пустотами

Это неудивительно – просто даже если вспомнить, какие исходные ингредиенты применяются для изготовления раствора. И в итоге получается конгломерат, состоящий их компонентов, очень сильно отличающихся один от другого и своими размерами, и химическим составом.

Создающиеся при застывании и созревании силикатные кристаллические связи «цементного камня» пересекаются крупными включениями заполнителя – песка, щебня, гравия, которые, в свою очередь, способны принести в общую смесь какие-то совершенно инородные составы. Вся структура пронизана порами и пустотами, от микроскопических, заполненных цементным молочком, до весьма крупных, в которых может задерживаться несвязанная вода, оставаться воздух. Способны эти пустоты и активно впитывать атмосферную влагу.

По сути, получается так, что конгломерат состоит не только из совершенно разнородных компонентов – они еще и находятся в разных агрегатных состояниях – газ, жидкость, твёрдое тело. Понятно, что при негативном воздействии внешних факторов такая структура может оказаться непрочной. Деструктивно не нее способны влиять перепады температур, вызывающие эрозионные процессы, механические нагрузки различного свойства, химическая «агрессия» со стороны разлитых на поверхности или впитавшихся вместе с атмосферной влагой активных веществ.

А особенно уязвимыми являются поверхностные слои бетонного покрытия. В процессе созревания необходимая для этого процесса влага испаряется отсюда быстрее всего, и потому особой прочностью они не отличаются. Всем известное явление пыления бетона – одно из последствий крошения до пылевидного состояния этой поверхностной, недостаточно прочной структуры.

Вот во что может превратиться бетонное покрытие, если его эксплуатировать в неблагоприятных условиях, не защитив от внешних воздействий

В итоге, если оставить бетон «беззащитным», эрозионные процессы и механические повреждения вскорости проявятся. Стяжка может покрыться сеткой трещин, на ней появляются каверны, раковины, участки высолов или явно выраженной рыхлости. И в конце концов – покрытие станет безнадежно испорченным, требующим замены.

Поменять структуру бетона – не представляется возможным. Если точнее, то, безусловно, существуют высокопрочные составы, в которых указанные недостатки сведены к возможному минимуму. Но их применяют лишь на объектах специального предназначения, так как это приводит к чрезвычайному удорожанию строительства. А в частной практике они и вовсе не используются.

Значит, необходим какой-то комплекс мер, которые позволит даже обычным бетонным покрытиям придать дополнительную прочность, износостойкость, устойчивость к внешним негативным воздействиям. Этот процесс как раз и называется упрочнением.

Какие положительные качества обретет бетонный пол после упрочнения?

- Резко возрастает водонепроницаемость созданного покрытия и, соответственно, его устойчивость к воздействию влажной среды.

- Существенно увеличиваются прочностные показатели бетонного пола, и в особенности это касается «традиционно» неустойчивых поверхностных слоев. Покрытию придается высокая износостойкость, в том числе – к истирающим (абразивным) нагрузкам.

- Устраняется эффект пыления бетона.

- Повышается эксплуатационный ресурс покрытия.

- Упрочение помогает снизить общую смету расходов на строительство – появляется возможность использования более низких марок бетона без ущерба эксплуатационным характеристикам.

- Уход за бетонным полом, прошедшим процедуру упрочнения – значительно проще.

В ряде случаев бетонный полы после упрочнения даже не требуют никакого декоративного покрытия – они вполне эстетичные сами по себе

- Что еще важно – упрочнение сказывается и на «эстетической составляющей». Полы после некоторых технологий упрочнения смотрятся намного красивее. А использование в работе цветных упрочняющих составов позволяет даже выполнять на поверхности своеобразные мозаичные панно.

Теперь давайте глянем, где преимущественно прибегают к технологии упрочнения бетонных полов:

- Это – цеха промышленных предприятий. В особенности такая технология становится актуальна на тех производствах, где требуется полное исключение вероятности пыления бетона, чтобы не допустить контакта пыли или с сырьем, или с получаемым продуктом (например, пищевое производство или организации общественного питания).

- Гаражи, ангары, стояночные площадки для техники.

- Хранилища, склады, логистические комплексы, там, где по полам перемещается и автотранспорт, и погрузочная техника.

- Помещения или зоны с повышенной влажности или те, где вероятен разлив на пол химически активных жидкостей, нефтепродуктов и т.п.

Упрочнённые шлифованные бетонные полы зачастую становятся отличной альтернативой более дорогим наливным полимерным покрытиям

- Так как упрочненные полы получаются гигиеничными и лёгкими в уборке, их часто используют при строительстве учреждений здравоохранения и образования.

- Холлы, залы, переходы, коридоры объектов общественного пользования, там, где ожидается высокая интенсивность перемещения людского потока (вокзалы и аэропорты, торговые центры, спортивные комплексы и т.п.)

Найдется применение упрочненному бетонному полу и в частном строительстве. Такого подхода, например, может потребовать полы в бане, гараж, мастерская, спортивный зал, парковочное место под навесом, да и просто забетонированная площадка во дворе.

Основные технологии упрочнения бетонных полов

В строительстве чаще всего используются две основных технологии:

- Упрочение с применением твердых порошкообразных усиливающих смесей — топпингов. Их используют непосредственно сразу после укладки бетонной стяжки, в начальной стадии ее схватывания.

- Упрочение с помощью специальных пропитывающих составов на минеральной или органической основе, которые часто именуют силерами. Они, вступая в химическое взаимодействие с бетоном, существенно укрепляют его поверхностные слои. Работы проводятся по уже застывшей стяжке на определенном этапе ее созревания, а в ряде случаев возможно упрочение даже уже ранее эксплуатируемого бетонного покрытия.

Рассмотрим эти технологии по отдельности.

Упрочение бетонного пола топпингом

Что такое топпинг

Тот, кто самостоятельно занимался вопросами строительства или проведения ремонта, возможно, сталкивался с технологией, в определенной степени являющейся упрочением свежеуложенного бетона. Речь идет о так называемом «железнении», когда на выровненную бетонную поверхность рассыпается слой сухого цемента, а затем производится его затирка с помощью мастерка или шпателя. Да, так несколько повышается поверхностная прочность участка – сухой цемент пропитывается вступающим цементным молочком и создается жёсткая корка, прикрывающая нестойкий поверхностный слой бетона. Но кардинального упрочнения, конечно, этим не добиться.

Железнение свежеуложенной бетонной стяжки сухим цементом – с некоторым упрощением это можно считать прообразом упрочнения с помощью топпинга

Нечто схожее по принципу применения – использование топпинга. Но только сам топпинг – это тщательно подобранная смесь из цемента, специальных химических добавок и, что, пожалуй, самое главное – мелкофракционного наполнителя. Материал для такого наполнения подбирается особо, так как именно он, по сути, и определяет показатели прочности, износостойкости и долговечности упрочненного бетонного пола. Кроме того, топпинг во многом предопределяет фактуру и цвет получающейся поверхности.

Топпинги можно разделить на три группы:

- Кварцевые топпинги. Как понятно уже из названия, в качестве наполнителя выступает очищенный кварцевый песок. В состав также могут входить специальные пигментные красители способные придавать упрочненному полу выбранный оттенок.

Кварцевым топпингам нередко придается тот или иной окрас – можно выбрать из представленного в продаже ассортимента, чтобы несколько разнообразить «скучность» бетонных полов

Кварцевые топпинги можно отнести к разряду наиболее широко применяемых. Они относительно недороги, но в то же время способны повысить поверхностную прочность бетонной стяжки примерно в полтора раза. Кроме того, резко улучшается устойчивость покрытия к воздействию влаги, поэтому в частном строительстве кварцевые упрочнители часто используют для полов в банях, бассейнах, тренажерных залах, мастерских.

Одним словом, топпинги на кварцевой основе можно применять повсеместно, где ожидается средняя нагрузка на поверхности полов. А креативный подход с использованием материалов нескольких оттенков позволит украсить поверхность мозаичным рисунком.

- Корундовые топпинги. Для наполнения этих составов используется корундовая крошка. Всем известны прочностные качества корунда – не зря он является основным материалом для производства абразивных изделий. Поэтому и топпинг с корундовым наполнением дает куда больший эффект — поверхностная механическая прочность бетонного покрытия возрастает в 1,6÷1,8 раз, а по показателям устойчивости к истирающей нагрузке – вообще, в два и более раза.

Топпинг на основе корундовой крошки – показатели упрочнения бетонного пола значительно выше

Это позволяет создавать высокопрочные бетонные полы там, где предполагается повышенная нагрузка на них. Сюда можно отнести цеха промышленных предприятий с установленным тяжеловесным оборудованием, склады, по которым перемещается крупная погрузочная техника, гаражи, парковки, объекты с выраженно высокой интенсивностью перемещения людей.

Кстати, корундовый топпинг тоже может быть тонированным, да и сам по себе он придает полу интересную фактуру с матовым блеском.

- Металлизированные топпинги. Бетонные полы с подобным упрочнением – наиболее устойчивы даже к очень сильным нагрузкам. Эффект достигается за счет наполнителя, в состав которого введена мелкая металлическая стружка. Такие покрытия, выполненные на промышленных предприятиях, способны выдерживать экстремальные сдавливавшие и истирающие нагрузки от движения тяжелой техники, вибрационные – от работы мощного оборудования, установленного на них.

В частном строительстве металлизированные топпинги применения не находят. Во-первых, они довольно дорогие. Во-вторых, трудно даже представить в частном доме ту нагрузку, которую способны выдерживать упрочненные с таким топпингом полы. То есть их прочностные качества попросту останутся невостребованными. И в-третьих, поверхность пола может покрываться налетом окислов из-за коррозии содержащегося металла, что для домашних условий, понятно, вряд ли приемлемо.

Технология упрочнения пола с использованием топпингов

Проводить топпинг-упрочнение бетонного пола самостоятельно, не «вооружившись» специальным оборудованием – задача практически невыполнимая. Здесь требуется и слаженное действие всех работников бригады, и наличие навыков в работе с затирочными машинами, и жесткое соблюдение временных рамок последовательного выполнения всех технологических операций.

Поэтому, если при строительстве дома планируется создание пола, упрочненного по такой технологии, так или иначе придется пользоваться помощью со стороны. Далее будет вкратце весь описан процесс выполнения работ – и, думается, появится ясность, почему это именно так.

- Прежде всего, даже при заливке бетонного пола, который подлежит упрочнению, следует выполнять целый ряд важных требований. Манкирование этими условиями – недопустимо, так как ожидаемого эффекта не получится.

— Марка бетона должна быть не ниже М-300. При его изготовлении не должны применяться присадки-пластификаторы.

— Работы должны проводиться при температуре от +10 до +25 °С. В не терпящих отлагательства случаях допускается прогрев помещения, где проводятся работы, с помощью специального оборудования (тепловых пушек). Критический нижний порог температуры поверхности стяжки — +5 °С, хотя качество покрытия может быть уже не то. На время выполнения работ необходимо предпринять шаги к недопущению сквозняков, попаданию на поверхность пыли или воды – все это может негативно сказаться на прочности пола.

— Имеются требования и к толщине стяжки. Если она заливается на подготовленное утрамбованное основание, то слой бетона должен составлять не менее 120 мм. При укладке стяжки на старое бетонное основание этот показатель может быть снижен до 70 мм. Естественно, при любой толщине должно быть выполнено качественное армирование.

— При выполнении заливки, распределения и разравнивания добиваются максимальной плотности бетона, полностью исключающей наличие воздушных пустот. Для этого в ход идут глубинные вибраторы, а выравнивание поверхности по маякам производится с применением виброрейки.

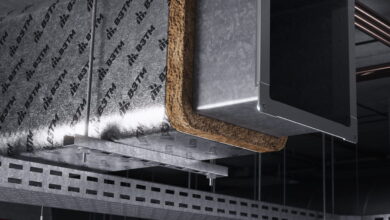

Чтобы добиться максимальной плотности залитой бетонной стяжки, для ее разравнивания необходимо использовать виброрейку

- Операции по упрочнению начинают после того, как стяжка начнет слегка схватываться, примерно на той стадии, когда нога работника будет оставлять в залитом бетоне след глубиной порядка 5÷7 мм. Очень важно точно выбрать момент – и слишком раннее начало, и опоздание чреваты значительным снижением прочности будущего пола. Конкретный срок начала работ указать сложно (во многом это зависит от уровней температуры и влажности, от особенностей залитого раствора) — он может колебаться от 2,5 до 5 и даже более часов. То есть необходим определенный опыт выполнения подобных работ, чтобы безошибочно точно «вступить в игру».

Первичная затирка залитой бетонной поверхности «вертолетами»

- И первой операцией становится грубая затирка поверхности специальной лопастной машиной, которую в среде строителей обычно именуют «вертолётом». Здесь тоже важен опыт мастера – необходимо правильно выставить угол наклона лопастей. Задача этого этапа – идеально выровнять, уплотнить поверхностные слои, выдавить из них наружу цементное молочко, подготовить поверхность к нанесению топпинга.

- На первично затертую поверхность рассыпается примерно 2/3 от установленный нормы топпинга. Можно встретить примеры его распределения вручную, но так сложно будет добиться нужной равномерности нанесения, а она важна. Поэтому у профессиональных бригад имеются специальные тележки-дозаторы, рассыпающие порошкообразную смесь ровным слоем.

Использование специальных тележек-дозаторов позволяет добиться максимальной равномерности распределения топпинга по поверхности бетона

- Параллельно с распределением первой партии сухого топпинга сразу ведется его затирка тем же «вертолетом». Сейчас задача несколько иная – максимально внедрить сухую смесь в поверхностный слой бетона и обеспечить ее полное пропитывание цементным молочком. На этом этапе очень важно не допустить пересыхания поверхности. Дополнительное смачивание водой – крайне нерекомендуемый шаг, так как он значительно снизит прочностные показатели стяжки.

Затирка первой «порции» нанесенного сухого топпинга

- Сразу же после затирки первой партии топпинга, не делая никакой паузы, распределяют по поверхности оставшуюся треть. После ее промокания цементным молочком вновь выполняют затирку, добиваясь получения близкой к идеалу ровной поверхности. Она на этом этапе уже начинает обретать более «товарный» вид – но на этом еще работа не заканчивается.

При вторичной затирке после нанесения оставшейся трети топпинга пол начинает приобретать «цивилизованный» вид.

- Завершающая затирка, которая уже будет сродни полировке поверхности, производится, когда стяжка схватится настолько, что нога человека будет оставлять след глубиной не более 1 мм. Как правило, опытные мастера на этом этапе несколько меняют угол наклона лопастей затирочной машины, чтобы получить идеально гладкую поверхность.

Окончательная затирка становится своеобразной финишной полировкой бетонной поверхности.

- После окончательной затирки поверхность рекомендуется без промедления покрыть специальным лаком, который будет выполнять водоудерживающую функцию – для качественного созревания упрочненной поверхности очень важно оптимальный уровень ее увлажнённости. Поступают и иначе, например, сразу закрывая поверхности полотнами тонкой пленки.

- Не позднее, чем через 6÷8 часов после окончательной затирки, необходимо приступить к очередной операции – нарезке деформационных швов — в соответствии с требованиями технологии. «Рисунок» этих швов планируется заранее, с разделением поверхности пола на карты максимально допустимых размеров, с обязательны выделением участков расположения колонн.

Нарезка деформационных швов и их последующее заполнение эластичным герметизирующим составом

- После удаления из швов мусора и пыли, они заполняются эластичными герметизирующими составами, которые не будут препятствовать компенсации температурного расширения карт бетонной стяжки.

По сути, эта операция является завершающей – после окончательного набора прочности стяжка будет готова к эксплуатации.

Ничего не было сказано про расход топпинга. Дело в том, что он может довольно значительно различаться в зависимости и от типа состава, и от предполагаемых нагрузок на полы. Так, для объектов, где планируются нагрузки среднего уровня, порой бывает достаточно и 3÷5 килограмм сухой смеси на квадратный метр пола. Для нагруженных полов расход доходит до 8 кг/м². Примерно таким же он может быть при использовании топпинга в декоративных целях. А некоторые металлизированные составы для полов особой прочности требуют даже и 12÷15 кг/м².

Химическое упрочнение бетона специальными пропитками

Принцип химического упрочнения

А вот эту технологию вполне можно применить и для самостоятельного упрочнения бетонного пола, что является ее неоспоримым достоинством. Причем, как уже говорилось, некоторые составы позволяют придавать дополнительную прочность даже тем полам, которые уже давно находятся в эксплуатации.

Принцип подобного упрочнения заключается в максимальном снижении «негатива» поверхностной неоднородности бетона. Специально подобранные соединения способны создать в его структуре дополнительные кристаллические связи, которые, взаимодействуя с «решеткой» цементного камня, выводят прочность поверхности на совершенно иной уровень.

Состав пропиток-силеров может быть различным — на основе минеральных веществ или органических смол. Но в любом случае они способны глубоко проникать в пористую поверхность бетона, заполнять пустоты, связывать оставшуюся в них влагу, нейтрализовывать активные вещества.

Действие силеров выражается не только в упрочнении бетонной поверхности, но и в придании ей выраженных гидрофобных качеств

Как правило, нанесение силеров вызывает появление гелеобразной расширяющейся субстанции. Она заполняет и прочно запечатывает поры, делая бетонное покрытие водонепроницаемым, устраняет микроэрозию и сопутствующее ей пыление, «замоноличивает» поверхностные слои. В итоге возрастает и общая прочность бетонной стяжки, ее устойчивость к любым типам механических нагрузок, в том числе – к истирающему воздействию.

Как выполняется химическое упрочнение бетона

Общих «рецептов» выполнения такого упрочнения нет – все зависит и от типа силера, и от планируемых условий эксплуатации пола, и даже от возраста бетонной стяжки. Так, упрочнение на этапе ее созревания (примерно через две недели после заливки) может потребовать одного подхода, а обработка пола, приводимого в порядок после нескольких лет использования – совершенно иного. Но производители таких составов в обязательном порядке сопровождают их подробными инструкциями, так что остается лишь следовать этим указаниям.

Силеры могут наноситься на поверхность пола с помощью пульверизатора, розливом с последующим распределением раклей, другим удобным или рекомендуемым производителем способом

В общих чертах это может выглядеть так:

- Бетонная поверхность очищается от мусора и пыли.

- В соответствии с нормами расхода состава для каждого случая применения, пропитка распределяется по поверхности удобным или рекомендуемым производителем методом.

- После нанесения состав начинает впитываться вглубь бетонной стяжки. Обычно через некоторый срок (он может составлять около получаса) начинается очень обильное образование гелеобразной субстанции – это результат реакции с силикатными и карбонатными составляющими бетона. На этом этапе пол дополнительно хорошенько увлажняют водой, чтобы облегчить процесс впитывания.

- По окончании процесса впитывания излишки пропитки, оставшиеся на поверхности пола, удаляются рекомендованным производителем способом – смываются водой и вытираются ветошью, или механически счищаются раклей или шпателями.

Как видно, никаких сложных технологических операций не предвидится, специальное оборудование – необязательно, то есть такое упрочнение бетона способен провести любой владелец дома. Ему остается только следовать инструкции, прилагаемой к приобретённому силеру.

Некоторые ошибки, нередко допускаемые при упрочнении бетонных полов

Иногда вроде бы полноценно проведенный процесс упрочнения полов не дает ожидаемого результата. Это может быть вызвано допущенными по невнимательности ошибками или намеренным упрощением технологии.

Чаще всего встречаются следующие «фейлы»:

- Армирование стяжки выполнено с нарушениями – как правило это касается упрощения схемы, экономии на арматуре. В итоге поверхностный слой, каким бы он упрочненным не был, все рано пойдет трещинами.

Никакое упрочнение бетонного пола не даст ожидаемого результата, если не было выполнено правильное армирование стяжки

- К такому же эффекту способна привести недостаточная толщина стяжки.

- Используется топпинг, не соответствующий предполагаемым эксплуатационным нагрузкам. Или же в ходе работы непозволительно снижается его расход на единицу площади пола.

- Задержка с началом операций по распределению и затирке топпинга. Залитый бетон успевает подсохнуть, и ожидаемого эффекта уже не будет. А попытки «оживить» бетон обильным увлажнением – это уже бесполезная трата времени. Нарушение водоцементного соотношения однозначно приведет к потере прочности поверхности.

- Использование бетонных растворов, содержащих противоморозные присадки, пластифицирующие добавки. Химическая реакция между ними и компонентами топпинга может быть непредсказуемой, и однозначно на пользу общей прочности не пойдет.

- Игнорирование требований о нарезке компенсационных швов. Такой пол вскорости начет деформироваться, и все труды и затраты по его упрочнению окажутся напрасными.

В завершение публикации – видеосюжет, в котором специалисты рассказывают о применяемой ими технологии упрочнения бетонного пола топпингом.